A termék sikeresen kosárba került

Jelenleg 0 termék található a kosárban. Jelenleg 1 termék található a kosárban.

Kapcsolat

Kategóriák

- Oktatás

- Szolgáltatások

-

Termékek

- Diagnosztikai szoftverek

- Lézeres tengelybeállító eszköz

- Rezgésdiagnosztikai hardverek

- Rezgésmérő-, Rezgésdiagnosztikai műszerek

- Rezgésvédelem

- Termokamera, Hőkamera

- Ultrahangos műszerek

Rezgésdiagnosztikai szakértői rendszerrel támogatott off-line felügyelet

A rezgésdiagnosztikai rendszerek hatékonyabbá tehetik a termelő cégeket a termelésben résztvevő forgógépek rendelkezésre állásának növelésével, karbantartási költségek csökkentésével, a megbízhatóság növelésével, az állásidő csökkentésével és a hirtelen bekövetkező, nem tervezett, váratlan hibák miatti kiesések elkerülésével. A gépek monitorozása révén Off-line Rezgésdiagnosztikai Szakértői rendszerekkel a karbantartás vezetése jobban tudja tervezni a javításokat és el tudja kerülni a katasztrofális gépmeghibásodásokat.

Az állapotfüggő karbantartáshoz szükség van korrekt, megbízható információkra a felügyelt gépekről.

Off-line diagnosztikai rendszer működésének folyamata:

- Mérőpont kijelölés, adatgyűjtés (érzékelő kiválasztása és felhelyezése)

- Adatkezelés (jelfeldolgozás)

- Állapot meghatározás (jellemző csúcsok a spektrumban)

- Gépállapot értékelés (automatikus hibadiagnosztika)

- Előrejelzés (javítás fontossági sorrend)

- Dokumentáció, jegyzőkönyvek

Rendszerünk előtérbe helyezi a triaxiális (három irányú) rezgésmérést. Az ilyen típusú érzékelők alkalmazása az egyik leghatékonyabb módszer, hiszen a rezgésadatok egyszerre, a tér három irányából kerülnek begyűjtésre. A triaxiális adatgyűjtésnek a következő előnyei vannak:

Rendszerünk előtérbe helyezi a triaxiális (három irányú) rezgésmérést. Az ilyen típusú érzékelők alkalmazása az egyik leghatékonyabb módszer, hiszen a rezgésadatok egyszerre, a tér három irányából kerülnek begyűjtésre. A triaxiális adatgyűjtésnek a következő előnyei vannak:

- Gyorsabb – a három irány adatai egyszerre kerülnek mentésre, nem kell áthelyezni az érzékelőt az egyes irányokba, és nem kell külön–külön mérni azokat

- Teljes adatállomány – az adatgyűjtő két frekvencia tartományban végez mérést: alacsony tartományban a géptengely forgási sebességének tízszereséig, magas tartományban a gépsebesség százszorosáig

- Ismételhetőség – a rendszeres mérésekhez mérőtuskót rögzítünk az adott vizsgálati helyekhez. A triaxiális érzékelő csavaros rögzítésével a tökéletes jelátadás és az azonos mérőhely is megoldott. Több berendezés több mérési helyének megkülönböztetéséhez vonalkód alapú mérőpont azonosítás is rendelhető.

A rendszer rugalmasan kezeli és felhasználja az egyirányú érzékelőket, a sebességérzékelőket, és a különböző gépjellemzőket ellenőrző érzékelők jeleit, mint például a sebesség, a motoráram, hőmérséklet, vagy akár a nyomás adatokat is.

Minden adatgyűjtő műszer támogatja az alábbi jelátalakítási folyamatokat:

- Spektrum / FFT (teljes hibameghatározás)

- Időjelek / orbitok (ütődések, sikló csapágyak)

- Burkológörbe demoduláció (csapágyak gördülőelemei)

- RMS (rezgésszintek)

- Fázis (hiba meghatározás)

- Cepstrum (harmonikusok elemzése)

A rendszer könnyedén konfigurálható egy varázsló segítségével. A varázslóban a kérdések megválaszolásával készíthetjük el a mérendő berendezés modelljét. A válaszok alapján a rendszer meghatározza a gerjesztési frekvenciákat és azoknak a hibáknak a körét, melyek az adott gép esetén potenciálisan megjelenhetnek. Ezután aktiválja a megfelelő szabály sablonokat, hogy ellenőrizze a potenciális hibák meglétét. Példaként említve a rendszer nem fog gördülőcsapágy kopásra utaló jeleket keresni egy siklócsapágyas berendezés esetén. A rendszer nem igényli a csapágyak részletes információinak megadását, ami szintén időspórolást jelent.

A felhasználó határozza meg az irányadó mérési körülményeket, valamint készíthető átlagadat a különböző mérésekből, akár más azonos felépítésű gépről származó adatból is, amely referenciaként használható. Ily módon a figyelmeztetési szintek, illetve a referencia spektrumok meghatározása egyszerűvé válik. Ez a fajta megközelítés sokkal egyszerűbb és gyorsabb, mint rezgés súlyossági táblázatokat használni mivel a gép már részletesen ismert a rendszer számára. Amennyiben nincs átlagadat, amit referenciaként használhatna a rendszer a MIL-STD-167 szabványt használja egy szintetikus referencia adatbázis felépítéséhez, amit csak addig használ, amíg a normális körülmények között végzett mérések nem teszik lehetővé egyedi referencia spektrumok alkalmazását.

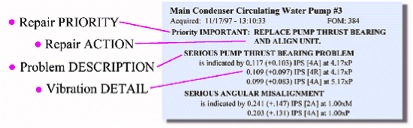

Új mérést követően az adatok azonnal feldolgozásra kerülnek és néhány másodperc alatt egy összetett jelentést generál a szoftver. A jelentés tartalmazza a feltárt hibákat, azok súlyosságát, az alátámasztó információkat valamint javaslatot a javításra. Ez lehetőséget biztosít, hogy az analízissel foglalkozó személy megerősítse a jelentésben foglaltakat az eredmények és a spektrumok összevetésével.

Input adatok

A rendszer 99 mérési pontot tud kezelni gépenként. A rezgésmérések során általában két frekvencia tartományt használunk a tér mindhárom irányába, rendszerint 3200 vonalas felbontás mellett, habár ezt a körümények és a gépsebességek ismeretében módosíthatjuk. A csapágyhibák meghatározásához Cepstrum analízist és Demodulált Spektrumanalízist (burkológörbe analízis) végzünk, a rezgésadatokat triaxiálisan mérve, valamint minden mérőponton rögzíthető az RMS érték is. A DLI adatgyűjtői az összes adatot, ami az adott mérőponthoz tartozik egyetlen gombnyomással rögzítik. A rendszer képes az elmozdulás érzékelő jeleit is analizálni. Az olyan folyamat-paraméterek, mint a hőmérséklet, vagy a nyomás is rögzíthetők, illetve beállíthatók hozzájuk figyelmeztetési szintek. A folyamat- paraméterek felhasználhatók további származtatott mennyiségek meghatározásra, mint például az áramlási mennyiség, a nyomáskülönbség, vagy a hatékonyság, stb. Ezekhez szintén beállíthatók figyelmeztető jelzések. Az ALERT rendszer képes továbbá időjel, fázis és Bode diagram rögzítésére is.

A varázsló a bevitt adatok alapján 30 gerjesztési frekvenciát határoz meg, melyek felhasználhatók további gerjesztési frekvenciák megállapítására. Például, amennyiben az 1X forgási frekvenciát megadjuk, a rendszer meghatározza hozzá a 2X,3X,4X… stb. harmonikusokat, anélkül, hogy azokat külön megadnánk. 10 további nem definiált frekvencia kerül automatikusan megjelenítésre, amelyeket a rendszer a gördülőcsapágy kopás meghatározására használ. A lassú fordulatú gépek csapágyvizsgálatához az Impulzus Demodulált Spektrum Analízist használjuk, a méréseket nagyérzékenységű alacsonyfrekvenciás rezgésgyorsulás érzékelőkkel végezzük.

A feldolgozás lépései

Az ExpertALERT™ Automatikus Diagnosztikai Rendszer (EADS) a humán szakértő által alkalmazott lépéseket követi a rezgésadatok feldolgozása során. A következőkben egy rövid összefoglaló olvasható azokról a lépésekről, melyek során az EADS automatikusan analizálja a mért rezgésadatokat:

- Adat normalizálás

- Gerjesztési frekvenciák meghatározása (a felhasználó által definiáltak, és 10 nem-definiált)

- További kapcsolódó gerjesztési frekvenciák meghatározása

- Számítások elvégzése a gerjesztési frekvenciákon

- Gerjesztési frekvenciák és a referencia értékek összehasonlítása

- Hibás adatra utaló jelek keresése

- Információ küldése az aktivált hibasablonoknak, hiba diagnosztika

- Ha a hiba létezik, akkor meghatározásra kerül a súlyossága

- Demodulált spektrumok összevetése a hozzájuk tartozó szabályokkal

- A létező hibák összegyűjtése, átfogó javaslat készítése jelentésgenerálással a súlyosságok feltüntetésével

- Folyamat paraméterek és RMS értékek számítása és összevetése a figyelmeztetési és kritikus küszöbértékekkel

- A jelentés megjelenítésre kerül az alátámasztó adatokkal együtt

Trendelemzés

Az egyes hibák már hónapokkal előbb észlelhetők, még mielőtt teljesen kifejlődnének. Az észlelt hibák a súlyosságuk alapján különböző állapotokba sorolhatók: KISMÉRTÉKŰ, KÖZEPES, SÚLYOS, EXTRÉM. A rendszer képes az egyes hibák nyomon követésére és az állapotuk változásának megjelenítésére egy “Hiba súlyosság” trendben.

Az elemzés eszközei

- 3D Vízesés diagram

- Egy irányú, triaxiális, dupla triaxiális és időjel kijelzés

- Referencia kurzorok

- Harmonikusok kijelölése

- Hibafrekvencia kalkuláció

- Oldalsáv jelölők

- Cepstum analízis

- Demodulált Spektrum Analízis

- Impakt Demod Analízis

- Cepstrum Analízis

- Bode diagram

- Orbit, szűrt orbit és teljes spektrum

- Csapágy adatbázis (> 9000 csapágy)

- Fázis diagram

- Automatikus normalizálás

- Integrálás & differenciálás

- Zoom

- És még sok egyéb