A termék sikeresen kosárba került

Jelenleg 0 termék található a kosárban. Jelenleg 1 termék található a kosárban.

Kapcsolat

Kategóriák

- Oktatás

- Szolgáltatások

-

Termékek

- Diagnosztikai szoftverek

- Lézeres tengelybeállító eszköz

- Rezgésdiagnosztikai hardverek

- Rezgésmérő-, Rezgésdiagnosztikai műszerek

- Rezgésvédelem

- Termokamera, Hőkamera

- Ultrahangos műszerek

Karbantartási stratégiák fejlődése

Az 1800-as évek elejétől kezdve az ipari forradalom eredményei jelentősen megváltoztatták a gazdaság szerkezetét. A munkaerő és a tőke az iparba áramlott. A gépesítés fellendülésével megjelent az igény a termelő berendezések, a gépek karbantartási és javítási munkájának megszervezésére. A technikai fejlődés, a különböző előírások szigorodása, a piaci verseny kiéleződése, a hatékonyság és a gazdaságosság növelésére irányuló törekvések, valamint a gépekkel szemben támasztott új elvárások megjelenése (a használhatóság, megbízhatóság, hosszú élettartam, könnyű kezelhetőség, stb.) szükségessé tették a karbantartási stratégiák fejlődését.

Az elektronika és az informatika fejlődése hatott, és napjainkban is hat a gyártási és karbantartási folyamatokra, a javítási technológiákra. A berendezések komplexitása folyamatosan nő, ezért mára a karbantartás tárgyköre a gépészeti és villamos problémák mellett már ki kell hogy terjedjen az elektronikai és az informatikai egységekre is. A növekvő komplexitás miatt a korszerű karbantartási stratégiák együttes alkalmazása, az úgynevezett „karbantartási mixek” a korszerű javítási eljárások és szerelési technikák mellett magukban hordozzák a klasszikus karbantartási stratégiák előnyös tulajdonságainak ötvözetét is.

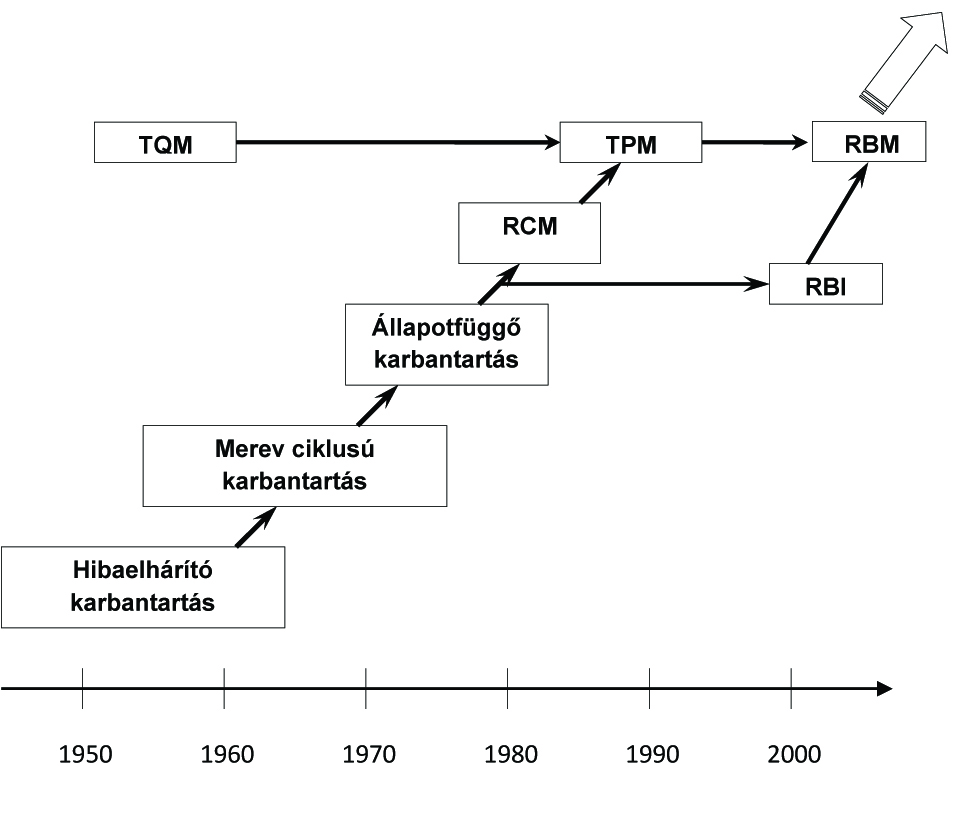

Az alábbi ábrán (amely nagyon leegyszerűsíti a jelenséget) jól megfigyelhető a karbantartási stratégiák fejlődése. Alig hatvan év alatt eljutottunk az egyszerű hibaelhárító karbantartástól a fejlett műszaki háttérrel rendelkező sokkal hatékonyabb és eredményesebb T és R típusú karbantartási stratégiákig. Az ábrán feltűntetettnél sokkal többféle karbantartási stratégia alakult ki, és sokkal összetettebbezek fejlődésének egymásra hatása. A szakirodalom ezt a kérdéskört részletesen tárgyalja, úgyhogy akit érdekel, annak több könyvtárat megtöltő szakirodalom bő teret nyit a kutatáshoz.

Karbantartási stratégiák fejlődése

Mielőtt a legfontosabb karbantartási stratégiák lényegének megismerésére rátérnénk, tisztázzunk néhány fogalmat!

A meghibásodás és a hiba fogalma

MSZ IEC 50(191):1992 szabvány szerint a meghibásodás olyan esemény, amely során a termék elveszti azt a képességét, hogy el tudja látni előírt funkcióját.

A hiba pedig a terméknek azon állapota, melyben nem tudja ellátni előírt funkcióját, kivéve, ha ez az állapota megelőző karbantartás alatt vagy egyéb tervezett tevékenység során fordul elő, vagy külső erőforrások hiányából adódik.

Mi a stratégia?

A Wikipédia megfogalmazása szerint: "A stratégia cselekvések egy hosszabb távú terve egy bizonyos cél elérésé érdekében, ami gyakran az úgymond „győzelem” vagy problémamegoldás. Megkülönböztetjük a taktikától és az azonnali akcióktól, mivel a stratégia a cselekvések és azok végrehajtásához szükséges erőforrások biztosítását időben kiterjedten gondolkodva tervezi meg." Ez a fogalom, mint annyi dolog a hadviselés érdekében a katonaság berkeiben alakult ki, és mint alkalmazható és hasznot hajtó eszköz átkerült az ipar szervezéséért felelős menedzserek eszköztárába.

A karbantartás alaptaktikái

A régi szemlélet szerint három karbantartási alaptaktika létezik:

- javítás (szükség szerinti)

- megelőzés (preventív feladatok)

- előrejelzés (prediktív feladatok)

Ezek mellett az új szemlélet már kiemeli a negyedik elem, a hibakeresés fontosságát is.

Hibakeresés

Azokat a feladatokat, amelyek a működőképesség ellenőrzésére irányulnak, ,,funkcionális ellenőrzésnek” vagy ,,hibakeresési feladatnak” nevezzük. A hibakeresési munkát a rejtett vagy felderítetlen hibák esetén alkalmazzuk, illetve azokra a hibákra, amelyek a védelmi eszközökhöz kapcsolódnak. Egy korszerű, összetett ipari rendszer esetén a hibamódoknak akár 40%-a is ebbe a kategóriába esik.

Mielőtt megpróbálnánk megérteni a karbantartási stratégiákat, foglalkozzunk a meghibásodások természetével!

A ciklusidő szerinti meghibásodások

A gépek, berendezések az üzemeltetés ideje alatt fokozatosan veszítenek használhatóságukból, míg végül meghibásodnak és további üzemeltetésük vagy nem lehetséges, vagy nem javasolt.

A meghibásodás nélküli üzemidő (ciklusidő) meghatározása a karbantartás tervezési feladata melynek során meg kell határozni, hogy az adott gépet milyen időközönként kell a termelésből kivonni üzemképességének helyreállítása céljából.

A javítás tervezési ciklusidejét, a gépek műszaki állapotát, üzemképességét az adott gépre jellemző állapotváltozók határozzák meg. Ezek az üzemidő során megváltoznak. A gép üzemeltetése alatt általában romlanak, a javítási és karbantartási munkák eredményeként pedig javulnak.

A javítási ciklusidők és technológiák meghatározása viszonylag egyszerű abban az estben, ha az állapotváltozók változása az üzemeltetés során determinisztikus. Ebben az esetben a tetszőleges számú hibahely mindegyike azonos módon romlik a gép üzemeltetése során, így valamennyi géphiba ugyanabban az időpontban éri el a meghibásodási határt. Ebben az idealizált esetben a javítási ciklusidőket azonosnak vehetjük a meghibásodásig eltelt üzemidővel, a javítástechnológiát pedig azonosnak tekinthetjük a gyártástechnológiával.

A valóságban a gépek hibahelyeinek műszaki állapotváltozása, üzemeltetés alatti beavatkozások, anyaghibák, gyártási pontatlanságok, az üzemeltetés során időszakosan alkalmazott túl nagy terhelések, az igénybevétel nem tervezett változásai, stb. miatt a romlási folyamatot sztochasztikusnak kell tekinteni. A műszaki állapotváltozók sztochasztikus viselkedése megnehezíti a hibamegelőző gépjavítás tervezését. Ez azzal jár, hogy a hibahelyek eltérő időpontokban érik el a hibahatár. Így csak a meghibásodás valószínűségi eloszlása határozható meg. Az állapotváltozók sztochasztikus voltából adódik, hogy a meghibásodások megjelenése, észlelése nem determinisztikus, hanem véletlenszerű.

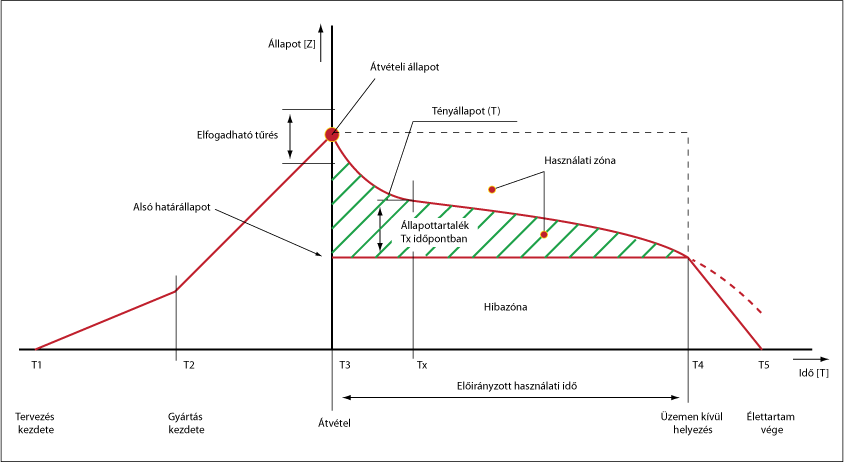

A gép életciklusa, az elhasználódási tartalék

Minden gép alkatrész rendelkezik egy életciklussal, ami a tervezéstől a gyártáson és az üzemfenntartáson át a selejtezésig tart. A gép használhatóságát, működőképességét az elhasználódási tartalékkal szokták szemléltetni, ami műszaki és gazdasági paraméterekkel jellemezhető. Az alábbi ábra az elhasználódási tartalék változását mutatja az életciklus alatt.

A váratlan meghibásodások termeléskiesést okozhatnak, kezelésük nehézségeket okoz, és megnövelik a karbantartási költségeket. Ezeknek a problémáknak a megoldására, kezelésére különböző stratégiák alakultak ki. Ha a hibák determinisztikus módon fejlődnének ilyen stratégiák nem alakultak volna ki, a karbantartások szervezése nagyon egyszerű lenne. De mivel a hibák fejlődése és a tűrési küszöbök elérése véletlenszerű, szükség van a különfél karbantartási stratégiák kialakítására és állandó fejlesztésére. A kialakult stratégiák mindegyike rendelkezik előnyökkel és hátrányokkal.

Az üzemeltetési és karbantartási stratégiák fejlődését segíti a számítástechnika és az informatika gyors fejlődése. A kialakult és tökéletesedő stratégiák egyre több műszaki adatot és aktuális információt igényelnek úgy az üzemeltetéshez mint a karbantartás tervezéshez.

A karbantartás tervezés fejlődésével, a termelékenység növelésével arányosan nő az igény a fejlett hibafeltáró, diagnosztikai, állapotfelügyelő módszerek, műszerek, szoftverek és komplex diagnosztikai rendszerek iránt.

Az alábbi karbantartási stratégiák fejlődtek ki és tökéletesednek napjainkban is:

- hibaelhárító gépfenntartás, vagy meghibásodásig üzemelés,

- tervszerű megelőző karbantartás, vagy merev ciklusú üzemfenntartás,

- üzemidő alapú, vagy elvégzett munka szerinti gépfenntartás,

- állapotfüggő-, vagy prediktív karbantartás,

- tudás alapú karbantartás,

- megbízhatóság központú karbantartás (Reliability Centred Maintenance, RCM),

- teljes körű, hatékony karbantartás (Total Productive Maintenance, TPM),

- kockázat alapú karbantartás (Risk Based Maintenance, RBM).

A fenti karbantartási stratégiáknak több verziója alakult ki, attól függően, hogy milyen iparágban, milyen műszaki kultúrával rendelkező szervezet alkalmazta, adaptálta és fejlesztette tovább saját céljaihoz. A kialakult karbantartási stratégiák alkalmazhatósága, hatékonysága erőteljesen függ attól, hogy milyen a gépek szerkezete, a munkát végzők szervezettsége, a termelési kultúra. Például a tömegtermelésben a TPM nagyon hatékony, de értelmetlen összehasonlítani, vagy elsőbbségi vitát kezdeményezni arról, hogy hatékonyabb-e az RCM-nél. Az RCM ugyanis a bonyolult felépítésű összetett gépek hatékony karbantartási stratégiája. Mindegyik karbantartási stratégia és azok változatai azért fejlődtek ki, mert specifikus karbantartási-javítási követelmények kielégítését kellett megoldani. Sőt a leg hatékonyabb és leg gazdaságosabb megoldás a fenti stratégiák kombinált használata, ami megkívánja a cég által alkalmazott termelési technológiák, rendszerek és gépek előzetes osztályozását. A karbantartói körökben elterjedt szakzsargon szerint egy karbantartási stratégia mixet kell kialakítani minden cégnél.

A számítógépes karbantartás menedzsment rendszer (Computerized Maintenance Management System, CMMS), nem karbantartási stratégia, hanem egy kiváló eszköz a karbantartás szervezéséhez, a karbantartási stratégiák megvalósításához. Sok egymástól eltérő CMMS szoftver van a piacon, ezek között vannak olyanok, melyek vállalatirányítási rendszerek (szoftverek) komponenseként kerülnek a piacra (pl. SAP PM). A karbantartási stratégiák, és CMMS rendszerek bevezetése sok munkával és nehézséggel jár, ezért szükség van a vállalatvezetés elkötelezettségére, ami idővel meghozza a maga hasznát.

A hibaelhárító karbantartás

Más néven hibaelhárító gépfenntartás, vagy üzemeltetés meghibásodásig (Failure Based Corrective Maintenance, FBCM). Nevezik még Krízis karbantartásnak, vagy kicsit rosszindulatúan hisztérikus karbantartásnak.

A hibaelhárító karbantartás a legrégebbi karbantartási stratégia. A berendezést a hiba bekövetkezéséig üzemeltetik, amikor is az alkatrész már nem képes ellátni a funkcióját és csak ezután végzik el a karbantartási műveleteket. A meghibásodás váratlan bekövetkezése miatt a karbantartások időpontja nem tervezhető. Nagy pótalkatrész raktárkészletet igényel. Termelő berendezések esetén a kiesésnek súlyos anyagi következményei lehetnek. A stratégia megválasztása előtt mérlegelni kell, hogy milyen következményei lehetnek a gép kiesésének. Nagy értékű, bonyolult vagy stratégiailag fontos gépeknél, amelyek kiesése veszélyeztetheti a termelést vagy esetleg emberéletet, nem ajánlatos az alkalmazása.

Előnyösen alkalmazható a termelés biztonsága szempontjából jelentéktelen, kis értékű berendezéseknél, ahol a hibaforrás könnyen megtalálható és rövid idő alatt helyreállítható, és ha az adott gépelem meghibásodása nem okoz további károkat. Legnagyobb előny, hogy az elhasználódási tartalék teljesen kihasználható.

|

Előnyei |

Hátrányai |

|

|

A merev ciklusú karbantartási stratégia

Más néven: merev ciklusú gépfenntartás /Tervszerű Megelőző Karbantartás, TMK (Preventive Maintenance / Planned Maintenance, PM)

A berendezések bonyolultsági fokának növekedése megnövelte a karbantartási költségeket is és mivel a munkaerő ára is növekedett, ezért felmerült az igény egy olyan karbantartási stratégiára, amely elősegíti a váratlan hibák megelőzését. Ezek az igények vezettek a merev ciklusú karbantartás vagy más néven a tervszerű megelőző karbantartás (TMK) bevezetéséhez.

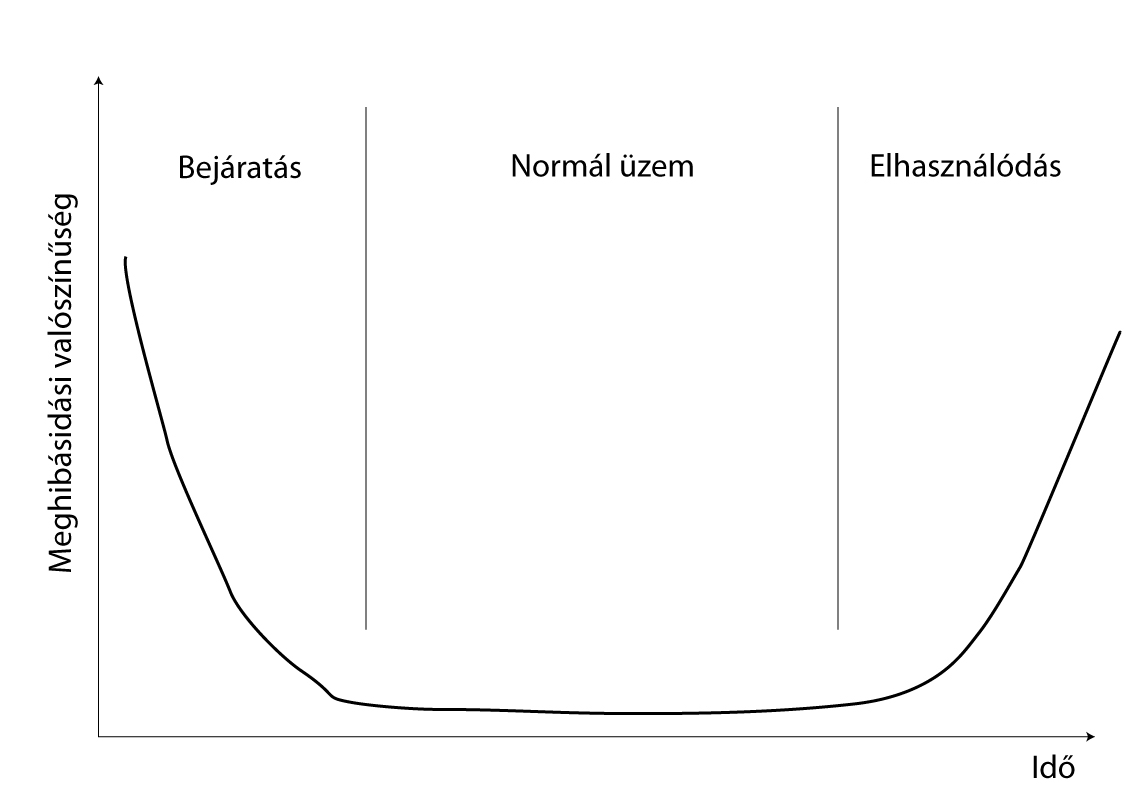

Amennyiben egy adott gépre hosszú idő alatti átlagot vizsgálunk, akkor a meghibásodások várható ideje bizonyos valószínűséggel előre meghatározható. Ezt a jelenséget szemlélteti az úgynevezett kádgörbe (3. ábra), amely a meghibásodás valószínűségének változását mutatja az üzemidő függvényében.

A kádgörbe

(Megjegyezzük, hogy ugyan a kádgörbe alapján a tervszerű megelőző karbantartási stratégia lényege könnyen megérthető, a valóságban csak nagyon kevés gép és alkatrész meghibásodási valószínűségét írja le ez a görbe!)

A merev ciklusú karbantartás lényege, hogy a tényleges állapot figyelmen kívül hagyásával, az előre meghatározott teljesítmény és idő adatok alapján a berendezésen ápolási (gondozási) és helyreállítási (javítási) intézkedéseket végzünk. A cél a váratlan meghibásodások elkerülése, ezért a karbantartási ciklusokat a gépkönyvi előírások és az üzemi tapasztalatok alapján kisebb időtartamra választják, mint amekkora rendeltetésszerű használat mellett a teljes EHT felhasználásához szükséges lenne. A berendezés az intézkedések megkezdésekor működőképes, vagyis a javításokat károsodástól függetlenül elvégzik. A merev ciklusú karbantartás igen költséges, mivel a berendezés EHT-ja nincs jól kihasználva. Az alkatrészeket a ciklus leteltével új alkatrésszel helyettesítik, pedig az eredeti alkatrész még rendelkezik valamekkora EHT-val. Közepes bonyolultságú gépészeti berendezéseknél van létjogosultsága.

A TMK kialakulása már tervezést igényel és statisztikai adatokra van szükség a meghibásodások közt eltelt átlagos időhosszak (MTBF - mean time between failures) becsléséhez, ami a tervezés alapja. Ez feltételezi a számítástechnika elterjedését.

|

Előnyei |

Hátrányai |

|

|

Elvégzett munka szerinti karbantartás

Elvégzett munka szerinti gépfenntartás / Jellemző paraméterek állapota alapján végzett karbantartás (Parameter Condition Based Maintenance, PCBM)

A stratégia alapja az üzemi, termelési, gyártási folyamatok jellemző, kritikus paramétereinek figyelése. A karbantartási ciklusidőt, a beavatkozások időpontját ezeknek a paramétereknek az állapota, vagy változása alapján határozzák meg.

Az elvégzett munka közvetlen megállapítása nem egyszerű feladat, ezért gyakran használnak indirekt munka-mutatókat, mint például az üzemidő, az elfogyasztott üzemanyag, a lefutott kilométer, a felhasznált anyag mennyisége, stb. A javítási ciklusidő meghatározásának ez a módja nem teszi lehetővé az elhasználódási tartalék teljes kihasználását.

Ennek a stratégiának az alkalmazásához ismerni kell a gép állapotváltozása és a jellemző paraméter változása közti kapcsolatot, valamint a paraméter beavatkozási határértékének meghatározásához gyakorlati tapasztalatokra van szükség.

Ennek a stratégiának a felhasználása igényli a rendszer működésének matematikai modelljének ismeretét éppúgy, mint a felügyelt fizikai és kémiai folyamatok leírását, ellenőrzését a műszaki állapot meghatározása érdekében.

A ciklusidők meghatározásának ismertetett nehézségei, bizonytalanságai csökkenthetők azáltal, hogy a műszeres ellenőrzéseket rendszeressé teszik az állapot pontosabb meghatározása érdekében és a még javítás nélkül ledolgozható üzemórák megállapítása céljából. Ez a módszer valójában a merev ciklusú és az állapotfüggő karbantartási stratégiák ötvözetének tekinthető.

| Előnyei | Hátrányai |

|

|

Az állapotfüggő karbantartási stratégia

Műszaki állapot szerinti gépfenntartás / Állapotfüggő karbantartás (Condition Based Maintenance (CBM ), Condition Centered Maintenance (CCM), vagy Predictive Maintenance (PdM)

Az egyre összetettebb és nagyobb értékű berendezések megjelenése és a karbantartási költségek csökkentésének és a gépek elhasználódási tartalékának (EHT) jobb kihasználására vonatkozó igény már nem tartotta elégségesnek a merev ciklusú karbantartás nyújtotta lehetőségeket. Az állapotfüggő karbantartási stratégia alapja, hogy a berendezéseken időszakosan vagy folyamatosan műszeres állapotvizsgálatot (műszaki diagnosztika) végeznek. Minden gépnél megfigyelhető, hogy a meghibásodásuk előtt, illetve a meghibásodási folyamat kezdeti stádiumában a komponensek valamilyen figyelmeztető jelzést mutatnak, amelyek különböző mérési technikákkal érzékelhetők. Ezeknek a jeleknek az érzékelésével és feldolgozásával foglalkozik a műszaki diagnosztika.

A műszaki diagnosztika egy olyan eljárás, amely alkalmazása során műszerek és mérőeszközök segítségével, általános üzem közben, a gép lényeges megbontása nélkül, a mért jelekből következtetnek a gép jelenlegi állapotára . Különböző hibadiagnosztikai technikák segítségével sokféle természetű hibajelzés detektálható. A rezgésdiagnosztika, a termográfia, az ultrahangos hibadetektálás, a ferrográfia (kopási részecskék vizsgálata az olajban), valamint a motoráram diagnosztika segítségével a gépek vizsgálatát roncsolás mentesen, üzemelés közben végezzük anélkül, hogy a termelési folyamatot megzavarnánk. Ezen eljárások segítségével pontos képet kapunk a gépeink aktuális állapotáról és a meghibásodásuk várható idejéről, ami nagyban elősegíti az erőforrások hatékonyabb felhasználását. A műszaki diagnosztika alkalmazása tette lehetővé, hogy a karbantartási munkák menetét a vállalat vezetése határozhassa meg és ne a gépmeghibásodások.

A hibadiagnosztikai mérések lehetnek időszakosak a gép termelésben elfoglalt helye, fontossága alapján meghatározott mérési gyakorisággal, vagy a kritikus berendezések esetén on-line felügyelő rendszerek végezhetnek automatikus kiértékeléssel folyamatosan műszaki állapotvizsgálatot, hibafeltárást. A mérési adatok kiértékelése alapján kapott információk, az elhasználódás törvényszerűségei, a felügyelt berendezések károsodásának sajátosságai alapján tervezik meg a karbantartási és javítási munkákat.

A folyamatos állapotvizsgálat céljaira, a kritikus gépekre szerelt érzékelők, műszerek, számítógéppel gyűjtött adatok és feldolgozott információk szolgálnak. Az állapotfüggő karbantartás bevezetése nagy értékű, bonyolult gépekhez indokolt, ahol a váratlan meghibásodásból adódó kiesés nagy veszteséget okoz.

A mérések során kapott információk alapján határozzák meg a karbantartási intézkedések időpontját, mélységét terjedelmét és sürgősségét, valamint a javításra, cserére szoruló gépalkatrészek körét is. A gépek műszaki állapotát különféle állapotjellemzők határozzák meg, ilyenek lehetnek pl.: zaj, rezgés, ütésimpulzus, csapágyhőmérséklet, hatásfok, teljesítmény.

Off-line állapotfelügyelet, vagy időszakos állapotvizsgálat

A vizsgálati tervben rögzítik a vizsgálatok időpontjait, a mérési ciklusidőket, a mérések célját, tárgyát, módszereit és műszereit. A mérés többnyire hordozható kézi műszerekkel történik, az adatok kiértékelése pedig (a legfejlettebb technológiákat kivéve) a következő fázisban, többnyire manuálisan történik. A mért értékek a leg egyszerűbb eljárások esetén összehasonlításra kerülnek az adott paraméterre felállított, esetleg szabványok által javasolt küszöbértékekkel, a ciklikusan mért adatok, és az analízis eredményeinek trendvizsgálata lehetővé teszi a gépek állapotváltozásának követését, az állapotromlás tendenciájának figyelemmel kísérését, illetve a meghibásodás várható idejének előre jelezését. A fejlettebb elemzési technikák szimptómák segítségével automatikusan azonosítják a gépek hibáit, megbecsülik a hibák nagyságát segítve a gyors és megbízható diagnosztikai tevékenységet.

On-line állapotfelügyelet, vagy hibadiagnosztika

On-line állapotfelügyelet esetén a mérések permanensen beépített érzékelők, jeladók segítségévek folyamatosan, vagy előre meghatározott, periodikusan ismétlődő ciklusrend szerint történnek. A felügyelő rendszerek hasonló mérési és kiértékelési munkát végeznek, mint a humán szakértők az off-line állapotfelügyelet esetén, de mind a mérési munka, mind a kiértékelés automatikusan szervezett. Ezek a rendszerek képesek lehetnek az egyszerű jelzésekre éppúgy, mint a komplett automatikus jelentésgenerálásra.

Az on-line rendszereknek alapvetően két fajtája létezik:

- állapotfelügyelő diagnosztikai rendszerek, és a

- gépvédelmi jelző rendszerek.

Az állapotfelügyelő diagnosztikai rendszer egy számítógép vezérlésű ellenőrző rendszer, amely méri, tárolja és elemzi a megfigyelt adatokat és jelzi a gép várható meghibásodását is. (9. ábra) A rendszer mérési adatai és elemzéseinek eredményei felhasználhatók további hibaelemzésekre és karbantartási tervek készítésére.

A gépvédelmi jelző rendszer a gép kritikus pontjait folyamatos méréssel ellenőrzi. Ezekben a rendszerekben két jelzési szintet szoktak beállítani. Az alsó figyelmeztető szint átlépése a hiba kezdetét jelenti. A gép állapotának tovább romlásával, a felső küszöbszint elérésekor megszólal a vészjelzés, és relé segítségével a védelmi rendszer le is állíthatja a felügyelt gépet.

|

Előnyei |

Hátrányai |

|

|

Megelőző karbantartás

Proactive Maintenance, Tudás alapú Karbantartás, Knowledge-Based Maintenance

A megelőző karbantartás által képviselt gondolkodásmód már a hibaelhárító karbantartás alkalmazásának idején is jelen volt. Már akkoriban is arra törekedtek, hogy a felmerült hibák megismétlődésének lehetőségét csökkentsék, például: a gyakran meghibásodó alkatrészeket erősebb anyagból készítettekkel helyettesítették. A megelőző karbantartás eszmeisége végigkísérte a karbantartási stratégiák fejlődését, miközben maga is folyamatosan fejlődött.

A megelőző karbantartás célja, hogy feltárják hibák eredendő okát, és ha lehetséges, akkor azokat még a tervezés és fejlesztés során, vagy az üzembe helyezés alatt kiküszöböljék. A helytelen szerelés, a nem megfelelő gépbeállítás, rossz alkatrész vagy helytelen alapozás okozta hibák mind elkerülhetőek a megelőző karbantartási program alkalmazásával.

A megelőző karbantartás gyakorlatában alkalmazott technológiák az állapotfüggő karbantartás során használt technikák természetes kiterjesztései. A stratégia erejét növeli az nformációk megosztása az összes felhasználó között. Alapvető célja az eredendő ok meghatározása (Root cause analysis), majd ezt követően a gép tervezési hibáinak feltárása, a problémák kijavítása, nem pedig a szimptómák megszűntetése.

Megbízhatóság központú karbantartási stratégia

Megbízhatóság központú karbantartási stratégia (Reliability Centred Maintenance, RCM)

Ezt a karbantartási stratégiát a nagyméretű, összetett, bonyolult rendszerek üzemeltetése során fellépő problémák megoldására hozták létre a repülőgép-iparban, mivel ezeknél a rendszereknél a klasszikus karbantartási stratégiák nem voltak hatékonyak. A gazdasági kényszer és a megbízhatósággal szembeni követelmények arra ösztönzik nem csak a repülőgép-iparban, de más iparágakban (olaj- és gáztermelés és szállítás, vegyipar, atomenergetika, stb.) működő vállalatokat is, hogy növeljék a termelő berendezéseik megbízhatóságát, ugyanakkor ésszerűsítsék a karbantartási és javítási költségeket és az üzemfenntartás hiányosságaira visszavezethető hibákat.

Az RCM lényege a karbantartási stratégiák, taktikák keverékének műszaki-gazdasági szemléletű összehangolt alkalmazása.

A megbízhatóság fogalma

„A terméknek / eszköznek az a jellegzetessége, hogy kielégíti a rá vonatkozó szabvány, ellenőrzési utasítás előírásait, és rendeltetésszerű használatkor a mindenkori elvárásoknak megfelelően megtartja működőképességét. Termék vonatkozásában a legfontosabb jellemezői: a hibamentesség, a javíthatóság, a tartósság, és a tárolhatóság.”

Az MSZ IEC 50 (191):1992 szabvány a megbízhatóságot a következőképpen definiálja:

„Gyűjtőfogalom, amelyet a használhatóság és az azt befolyásoló tényezők, azaz a hibamentesség, a karbantarthatóság és a karbantartás-ellátás leírására használnak.”

Az RCM stratégia lényege

A karbantartási szervezetben dolgozók tudását és tapasztalatát felhasználva stratégiai megközelítésben biztosítja, hogy a berendezések az adott működési környezetükben folyamatosan képesek legyenek teljesíteni mindazt, amit az üzemeltető tőlük elvár.

Az RCM összeköti az állapot-felügyelet nyújtotta információkat a megbízhatóság becslésével és így támpontot ad a rendszer megbízhatóságának értékelésére.

Az elemzések során valamennyi érintettben tudatosulnak az adott berendezések funkciói, megfogalmazásra kerülnek a lehetséges funkcionális hibák, azok okai, hatásai és következményei és mindezek ismeretében kerülnek meghatározásra a testre szabott karbantartási feladatok.

RCM alapelemei

- a karbantartandó rendszerelemek meghatározása, leltárba vétele.

- az elemek funkciójának feltárása a technológiában és a biztonság megvalósítása,

- a fontosság és biztonság szerinti csoportokba besorolás,

- meghibásodási módok és következmények feltárása,

- az elemek öregedési folyamatainak felfedése,

- költségszámítási modellek kidolgozása (gondozási, javítási, kiesési költségek elkülönítése).

RCM alapelvei

- rendszerszemléletű megközelítés, maximális hatékonyság elérése érdekében,

- a biztonsági funkciók teljesülése,

- az elemek kockázat szerinti csoportokba sorolása,

- minél több mérhető jellemző (műszaki és menedzsment területen egyaránt) meghatározása,

- a kontrolling növekvő szerepe.

Az RCM elemzés

Az eszközök listájának a meghatározása után következik annak a hét kérdésből álló kérdéssornak a feltétele, amelyet CRM-elemzésnek nevezünk, és amely valamennyi későbbi karbantartási döntés meghatározó alapja lesz:

- Melyek a berendezés funkciói és a kapcsolódó teljesítményparaméterek a jelenlegi működési környezetben? (Funkciók és teljesítményelvárások)

- Milyen módon hiúsulhatnak meg ezek a funkciók? (Funkcionális hibák)

- Mi okozhatja az egyes funkcionális hibákat? (Hibamódok)

- Mi történik akkor, amikor az egyes hibák bekövetkeznek? (Hibaelhárítások)

- Milyen következményekkel járnak az egyes hibák?

- Mit tehetünk az egyes hibák megelőzéséért?

- Mit tehetünk akkor, ha valamely hibára nem találunk megelőzési módot?

Funkcionális hibák

A hiba gyakran nem „megy – nem megy” jellegű, hanem „nem úgy működik” típusú. A funkcionális hibát úgy definiálhatjuk, mint az adott elem, vagy komponens azon képességének a hiányát, hogy a tőle elvárt teljesítmény elvárást teljesítse.

Hibamódok

Az RCM a hiba kialakulás okának feltárására koncentrál. A hibamódok az elemek, vagy komponensek meghibásodásának műszaki okai feltárásával határozhatók meg.

Hibahatások

A hibahatások elemzése során becsülik meg azokat a következményeket, amelyek akkor lépnek fel, amikor egy-egy hibamód kialakul. A következmények érinthetik az állásidőt, a minőséget és biztonsági következménnyel is járhatnak. Az elemzés ezen lépése az alábbi kérdésekre keresi a választ:

- Milyen jelekkel jár a hiba bekövetkezése?

- Milyen módon érinti a biztonságot és a környezetet?

- Milyen módon érinti a termelést és a működést?

- Milyen fizikai következményei vannak a hibának?

- Milyen munkákat kell a javítás érdekében végezni?

Hibakövetkezmények

Az RCM-elemzés fő előnye éppen annak láthatóvá tétele, hogy a hibák következményeire kell koncentrálni, nem pedig a technikai jellemzőkre. Segítségével felismerhető, hogy a karbantartás célja nem csupán a hiba bekövetkeztének megelőzése, hanem ezzel együtt a káros következmények teljes vagy részleges megszüntetése is. Az RCM a hibakövetkezményeket kategorizálja:

- Rejtett hibák,

- Biztonsági, vagy környezeti következmények,

- Nem-működésből eredő következmények,

- Működési következmények, ahol a hiba hatással van a kimenetre, termék minőségre, működési költségre, vagy az ügyfél kiszolgálására.

Prediktív és preventív feladatok

Fejlett döntéshozatali algoritmusok alkalmazásával minden hibamód elemzésre kerül, melynek eredményeként mindegyikhez megállapításra kerül egy megfelelő prediktív, vagy preventív feladat.

Az RCM csak akkor választja ki az adott feladatot, ha az képes előre jelezni, vagy megelőzni a hibát, a feladat műszakilag megvalósítható és gazdaságilag kifizetődő.

RCM az alábbiak szerint definiálja a preventív feladatokat:

- Tervezett felújítás, amely során az adott elem az aktuális állapotától függetlenül felújításra kerül.

- Tervezett selejtezés, amely során meghatározott idő elteltével az adott elemet az aktuális állapotától függetlenül kicserélik egy új elemre.

A hibamódok elemzéséből adódó feladatok kb.

- 60%-a tervezett, megelőző (preventív) kategóriák valamelyikébe esik.

- 10%-a esetén a rendszeres ellenőrző feladatok elvégzése szükséges,

- 25% esetében a következmény olyan csekély mértékű, hogy megelégszünk a hibáig üzemelés rendszerével,

- 5%.ban nincs megfelelő megelőzési módszer, de a hiba jelentős következményekkel járhat, így tovább kell lépnünk.

RCM-folyamat eredményei

- a berendezések működésének jobb megértése,

- a meghibásodások és a hibák kiváltó okainak jobb megértése,

- a tervezett karbantartási akciók megalapozott listája,

- jelentősen javuló csapatmunka,

- nagyobb biztonság és eredményesebb környezetvédelem,

- javuló működési eredmények,

- jobb karbantartási költséghatékonyság,

- a költséges elemek és berendezések hosszabb élettartama.

Olyan műszaki rendszerek, berendezések esetén kívánatos az RCM alkalmazása, ahol a meghibásodások a legsúlyosabb következményekkel járnak.

A karbantartás fejlődése során ezen a területen találkozhatunk először a matematikai statisztika, a becslés, az eloszlás valamint a kockázat fogalmaival. Ezekkel az eszközökkel, már nemcsak az üzemeltetendő objektumra koncentrál az RCM karbantartási stratégia, hanem továbbgondolva ezt; figyelembe veszi és számol az esetleges meghibásodás emberi, anyagi és környezeti hatásaival is.

Teljes körű hatékony karbantartás

Teljes körű hatékony karbantartás / Termelésbe integrált üzemfenntartás / Totális karbantartási rendszer (Total Productive Maintenance, TPM)

A Teljes körű Hatékony Karbantartás egy Seiichi Nakajima által kifejlesztett menedzsment koncepció, olyan karbantartási filozófia, amely a termelésirányítás, a minőségbiztosítás és a megbízhatóság alapú karbantartás összekapcsolásával jött létre. Egy vezetési folyamat, amely biztosítani hivatott, hogy a szervezet folyamatosan megfeleljen a fogyasztók igényeinek. A TPM a tömegtermelést végző cégeknél alkalmazható nagyon eredményesen.

A TPM célját 1971-ben fogalmazta meg a JIPE (Japan Institute of Plant Engineers), mégpedig a gyártásra vonatkozóan:

- a berendezések hatékonyságának maximalizálása,

- a berendezések teljes élettartamára kiterjedő fenntartási rendszer kialakítása,

- minden, a berendezéssel kapcsolatos részleg (tervező, felhasználó, karbantartó) bevonása a működésébe,

- a dolgozók bevonása az első számú vezetőtől a gépkezelőig,

- a PM (Plant Maintenance -- üzemfenntartás) csoportmunkában végzése.

Ahogy a TPM elterjedt kiderült, hogy a gyártási folyamatok hatékonyságának növelése érdekében ki kell terjeszteni a többi szakterületre is, mint a fejlesztés, az értékesítés, az adminisztráció, a beszerzés, stb. A TPM új céljait 1989-ben állapította meg a JIPE utódja, a JIPM (Japan Institute of Plant Maintenance) a következők szerint:

- egy olyan vállalati rendszer kialakítása, amely maximalizálja a teljes termelési rendszer hatékonyságát,

- olyan rendszerek kialakítása, amelyek révén a veszteségek keletkezése megakadályozható. Ezek a rendszerek a "nulla baleset, nulla hiba, nulla, géphiba" megvalósítására hivatottak a termelési rendszer teljes életciklusa alatt,

- minden részleg bevonása a működésbe,

- a dolgozók bevonása az első számú vezetőtől a gépkezelőig,

- a nulla veszteség elérése formális és átlapolt csoportmunkával,

- a TPM olyan hatékony karbantartási és termelési rendszer, amelynek célja az általános berendezés hatékonyság folyamatos növelése, és a kényszerleállás valamint meghibásodás nélküli termelés. Műszaki és menedzsment elemekből áll. Céljainak eléréséhez a vállalat valamennyi dolgozóját aktív, kis csoportos részvételre sarkallja. Szorosan kapcsolódik a Teljes körű Minőség Menedzsmenthez (TQM) és támaszkodik az állapotvizsgálati technikákra. Alapelve a folyamatos belső fejlődés támogatása.

A TPM célja a maximális hatékonyságú termelőszervezet kialakítása, a termelékenység folyamatos növelése, a meghibásodás nélküli termelés, amelyben a géppark teljes élettartamát átfogó és kiterjedt megelőző karbantartásra van szükség. A TPM szerint a karbantartás része a termelésnek, amelyben a vállalat minden dolgozója részt vesz.

A koncepció szerinti célkitűzés, a gyártórendszerek hatékonyságának növelése a gépi állásidők csökkentésével, a megfelelő termékminőség biztosításával. Kezdeti sikeres alkalmazása a világszínvonalú gyártást képviselő vállalatokhoz köthető.

Nakajima szerint a gyártórendszereknek tekinthető gyártóeszközök hatékonyságát az alábbi hat tényező (veszteségforrás) határozza meg:

Állásidők, azaz üzemelés nélkül eltöltött idők (Downtime)

- műszaki meghibásodások, zavarok,

- beállítási meghibásodások, átállási veszteségek.

Helytelen gépsebességből adódó veszteségek (Speed Losses)

- holtidők (üresjáratok), kisebb leállások,

- csökkentett sebesség.

Hibák (Deffects)

- minőségi hibák és selejtveszteségek,

- kezdeti, indítási, kitermelési veszteségek.

A felsorolás rámutat a koncepció lényegére, arra, hogy a cél nem más, mint a termelés, a minőségbiztosítás és a karbantartás tevékenységeinek az összehangolása.

A TPM céljai, kitűzött feladatai a fenti felismerésekre alapozottan a következők

- a gépi állásidők csökkentése, a gyártórendszer rendelkezésre állásának optimalizálása, a termékminőség által okozott veszteségek kiküszöbölése,

- a kitűzött célok megvalósítására képes, autonóm karbantartó szervezet kinevelése, folyamatos továbbképzése és a termelő csoportmunkában történő foglalkoztatása,

- folyamatos problémamegoldó és javító intézkedések végzése,

- a költségek minimálisra csökkentése, előre meghatározott túlélés lehetőségének a biztosítása, maximális hatékonyságú termelőszervezet kialakítása.

A TPM stratégia főbb jellemzői

- Vevő központúság: az alkalmazottak bevonása a döntési folyamatokba,

- Az elnevezésbeli teljes kifejezés értelme: a teljes vállalati hatékonyság „nulla-hibaszázalékú” (zero-deffect) zavarmentes üzemeltetés, a teljes dolgozói létszám bevonása a döntési folyamatokba és a megvalósításba, továbbá a folyamatos problémamegoldó és rendszerjavító tevékenység.

A TPM alkalmazás előnyei:

- 25-65%-os kapacitásnövekedés,

- 25-50%-os minőségjavulás,

- 10-50%-al csökkenő karbantartási költségek,

- 10-60%-al növekvő karbantartási munkaigény.

A TPM bevezetése előtt: a karbantartók feladata a gépek gondozása, kenése, ellenőrzése, szükség szerinti karbantartása, javítása, a váratlanul fellépett hibák által okozott üzemzavar elhárítása. A maradék idő a termelés rendelkezésére állhat.

A TPM bevezetése után: a gondozást, kenést követő idő a termelést szolgálja. Ez alatt a feladat a hibamegelőző, az állapottól függő karbantartás, javítás, a felújítás és tökéletesítés, továbbá a szemléletváltozást segítő oktatás.

Kockázat alapú karbantartási stratégia

Kockázat alapú karbantartás (Risk Based Maintenance, RBM, Risk Based Inspection and Maintenance, RBIM)

Minden tevékenységben vannak kockázati elemek és bármelyik tevékenység sikere a kockázatkezelés módjától, eredményétől függ. A kockázatkezelés lényegében egy döntéshozatali folyamat.

A kockázatra alapozott karbantartás-menedzsment a korszerű karbantartás-tervezés alapvető stratégiája. Az RBM a tervezés, a kivitelezés és az üzemeltetés során a kockázatokat vizsgálja, és ennek alapján hozza meg a szükséges döntéseit.

Mi a kockázat?

„A kockázat ismert negatív hatású, bizonytalan bekövetkezésű jövőbeli esemény. … Negatív hatás (kellemetlenség, rossz, baj, kár, katasztrófa) a kitűzött célok meghiúsulása, valamint a tervezett erőforrások, illetve időtartam túllépése.

Mi nem kockázat?

Nem kockázat az, ami bizonyosan bekövetkezik, vagy biztosan nem következik be.

Kockázatelemzés

A kockázatelemzés a lehetséges kockázatok számbavétele, csoportosítása és értékelése a figyelemmel kísért jelenséggel, projekttel vagy üzemeltetési folyamattal kapcsolatban. Az elemzés a lehetséges kockázatcsökkentő intézkedések kidolgozásával zárul, amely a kockázatmenedzselésen belül átvezet a kockázatkezeléshez.

Kockázatkezelés

A kockázatkezelés a kockázatpotenciál csökkentését jelenti kármegelőzéssel, vagyis a várható negatív esemény bekövetkezési valószínűségének csökkentésével (prevenció), ill. kárcsökkentéssel, a kárhatás horderejének ellensúlyozásával (korrekció).

Risk Based Inspection (RBI) analízis tematikája

- Minőségi elemzési fázis: a vizsgált objektum egészére kiterjedő művelet. Célja az objektum elemeinek sorba rendezése a várható kockázat figyelembevételével.

- Mennyiségi elemzési fázis: a minőségi elemzés fázisában kritikusnak minősített elemek tüzetesebb vizsgálata.

Az RBI minőségi elemzés lépései

- A meghibásodási valószínűség értékelése:

- Eszközleltár

- A technológiából adódó várható rongálódási folyamatok számbavétele

- A tervezett vizsgálatok várható hatékonyságának meghatározása

- Az elem jelenlegi állapota

- A tervezés során beépült hibalehetőségek számbavétele

- A lehetséges következmények értékelése:

- A meghibásodás időtartama

- A fellépő környezetkárosító hatás

- A berendezés vagy elem hierarchiában elfoglalt helye

- Emberéletet, vagy anyagiakat jelentős mértékben veszélyeztető hatása

Az RBI mennyiségi elemzés

A minőségi elemzés során azonosított elemek leírásának számszerűsítése, majd a tényleges adatok konvertálása a kockázati mátrixban felhasználható értékre. A kockázati mátrixban az egyes elemekhez tartozó valószínűség, illetve következmény érték szorzata szolgáltatja a kockázat nagyságát.

A felállított rangsor szerinti egységek elemekre bontásával és azok ismételt, szisztematikus további vizsgálatával kell az eljárást folytatni. Részben az RBM elemzés eredményeire hagyatkozva, az egyes elemek üzemeltetési kockázatának becslésén túlmenően meghatározható az alkalmazott állapotvizsgálat hatékonysága, vagyis hogy az adott módszerrel milyen valószínűséggel lehet időben detektálni a hibát.

Az ilyen módon integrált elemzés eredményeként kapott értékek ismét könnyen kezelhető formátumúvá alakíthatók. Ezek alapján felállítható az elemek prioritása, ami alapját képezheti a megvalósítandó vizsgálati programnak.

A kérdésekre adott válaszok sorozataként realizálódik: hol, milyen típusú hibák keresendők, ezek felderítésére mi a legmegfelelőbb vizsgálati technika, valamint mi a vizsgálatok elvégzésének optimális időpontja vagy gyakorisága.

Az RBM elemzés tematikája

Az elemzés célja, elem, vagy alkatrészbontásban a legmegfelelőbb karbantartási feladatok meghatározása, a három fázison keresztül:

- károsodási mechanizmus és hatáselemzés,

- károsodási mechanizmusok osztályozása,

felülvizsgálati, karbantartási igény meghatározása.

Célja a felülvizsgálati és karbantartási folyamatok hatékonyságának növelése a rendszerelemek állapotára és viselkedésére vonatkozó adatok elemzése alapján. Az üzemelő berendezések karbantartási stratégiájából figyelembe veszi az egyes szerkezeti elemek károsodásának, meghibásodásának valószínűségét, és az esetleges meghibásodási fázisban kifejtett követelményét, azaz az üzemeltetés kockázatát.

A megbízhatóság alapú stratégiában újdonságként feltűnt elemek közül kiemelt jelentőséggel bír a meghibásodási valószínűség és a kockázat tartalmi átértékelődése. Minden esetben a döntő pozícióban lévő vagy az elsődleges funkciókat ellátó berendezéseket és ezek elemeit vonjuk vizsgálat alá.

Ebben az esetben a kockázat alatt az adott elem meghibásodási valószínűségének, továbbá az esetleges meghibásodás következményeinek szorzatát értjük.

Az RBM és az RBIM elemzés folyamatának összekapcsolása

A módszer használata az alábbi eredményekkel jár:

- növelhető a berendezések rendelkezésre állása,

- növelhető a tervezett karbantartások részaránya,

- meghosszabbíthatók a tervezett leállások közti ciklusidők,

- gyors és pontos az információáramlás a fenntartási tevékenység biztosításához,

- minimalizálható a karbantartásra fordított összeg, az előre meghatározott kockázati szint mellett.

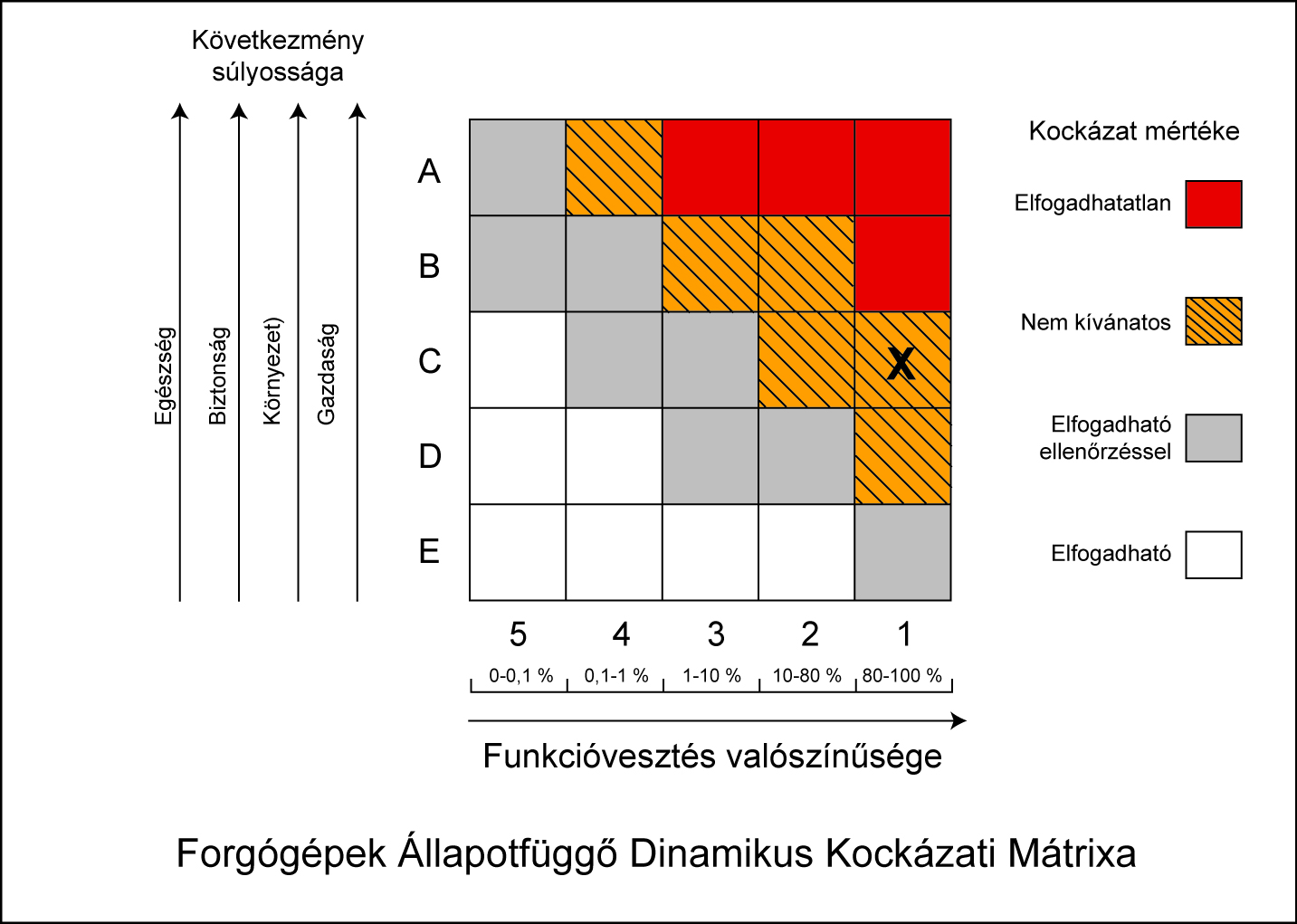

Kockázati mátrix

A kockázatelemzés egyik gyakorlat-orientált megközelítése a kockázati mátrix használata.

A kockázat a negatív hatású esemény bekövetkezési valószínűségének és a lehetséges negatív hatás mértékének (következmény) szorzata. A termelés szempontjából negatív esemény egy gép funkciójának elvesztése, meghibásodása.

A meghibásodás bekövetkeztének valószínűsége a károsodási folyamatoktól függ, a gép kiesésének többféle következménye van, amit figyelembe lehet és kell venni a kockázati mátrixon való elhelyezés céljából.

A következmény lehet gazdasági (termeléskiesés értéke, a javítás költségei), egészségi, biztonsági és környezeti (EBK) hatás. A következmények besorolása több szempont szerint történik, úgymint:

- Egészség

- Biztonság

- Környezet, és

- Gazdaság

A kockázati esemény következményének nagysága

A baleset következményének kategóriái:

- E: Majdnem elhanyagolható következmény – egyszerűen megoldható

- D: Kismértékű hatása lehet a költségekre, a nukleáris biztonságra, a termelésre vagy az ütemtervre. Néhány nap is szükséges lehet a javításra.

- C: Figyelemre méltó hatás lehet a költségekre, a nukleáris biztonságra, a termelésre, vagy az ütemtervre. A tervek illetve az ütemterv megváltoztatását is eredményezheti.

- B: Súlyos probléma, amely hatással lehet a feladat teljesíthetőségére az integritásra. További jelentős ráfordításokat, feladat-újratervezést igényelhet.

- A: Kritikus. A feladat meghiúsulását okozhatja. Katasztrófa szintű következmény, amelynek hatása túlmutat a cég keretein.

A kockázati mátrix valószínűségi oldalán a kategóriákat számokkal jelöljük, 1-gyel a legnagyobb valószínűségi kategóriát jelölve, és a számok növekedésével az egyre kisebb valószínűségű kategóriák felé haladunk. A következmény kategóriákat az abc betűivel jelöljük. „A” betűt a legsúlyosabb következmény kategóriával rendeljük össze, majd az abc előre haladásával az egyre kisebb súlyosságú következmény kategóriákat jelöljük

A meghibásodási valószínűséget a gépen végzett állapotvizsgálati eljárások eredményei alapján határozzák meg, például: rezgésdiagnosztikai, termogrfiai, ferrográfiai, vagy ultrahangos vizsgálatok alapján.

A kockázat bekövetkezésének valószínűsége

A baleset bekövetkezési valószínűségének kategóriái:

- 5: Valószínűtlen – szinte biztos, hogy nem következik be

- 4: Csekély valószínűségű – nagyon kicsi az esélye

- 3: Esetleges – lehetséges, korábban már bekövetkezett

- 2: Valószínű – nagy eséllyel megtörténhet

- 1: Gyakori – nagy valószínűséggel bekövetkezik

Mind a valószínűségi változót, mind a következmény változót kategóriákba soroljuk, melyek a kockázati mátrix két oldalát alkotják. A többféle következmény kategória közül a nagyobbat vesszük figyelembe az esemény, vagy gép kockázati besorolásának meghatározásakor, vagyis a kockázati mátrixon való elhelyezésekor. A besorolás és a meghibásodási valószínűség meghatározása után a vizsgált gépeket elhelyezik egy kockázati mátrixban.

A kockázati mátrix

A Kockázat elvű karbantartás komplex szemlélete segítségével a karbantartás szervezését végzők a gép pillanatnyi állapotának tükrében, a felmerülő következmények ismeretében hozhatják meg a döntéseiket úgy, hogy azok minden helyzetben a lehető legoptimálisabbak legyenek. Eredményeként nő az üzembiztonság és a rendelkezésre állás, valamint javul a karbantartás tervezhetősége és ezáltal csökken a karbantartás költsége.

A kockázati besorolás kategóriái

- I. (piros színnel kódolt): Elfogadhatatlan kockázat: Műszaki és/vagy adminisztratív eszközökkel szükséges csökkenteni. A gép azonnali karbantartási intézkedéseket igényel.

- II. (narancssárga színnel kódolt): Nemkívánatos kockázat: Műszaki és/vagy adminisztratív eszközökkel szükséges csökkenteni. A következő karbantartási periódusra ütemezni kell a gép karbantartását.

- III. (szürke színnel kódolt): Bizonyos fokig elfogadható kockázat: Meg kell határozni, hogy milyen intézkedéseket és ellenőrzéseket kell végrehajtani a probléma kezelése, felszámolása érdekében. A diagnosztikai mérések gyakoriságát célszerű növelni.

- IV. (fehér színnel kódolt): Elfogadható kockázat: Nem igényel intézkedést átmenetileg.

A végeredmény, azaz a felülvizsgálati / karbantartási stratégia az elem, részegység, objektum tagozódását követve, egy folyamat adódik ki, melynek eredményeként az éppen tesztelt vizsgálati módszerrel számított kockázati mértéke hasonlítható össze az üzemeltető (megbízó, tulajdonos) által még elfogadhatónak ítélt biztonsági, gazdasági, környezeti kockázattal. A bevezetéssel kapcsolatos széleskörű teendők ellátásához aktív csapatmunka szükséges az alábbi területekről:

- felügyelet, diagnosztika,

- karbantartás,

- biztonságtechnika,

- megbízhatóság-elemzés,

- üzemeltetés.

Az RBIM bevezetése, alkalmazása

A kockázatalapú karbantartást az USA-ban alkalmazták először az API (American Petroleum Institute) vállalatnál, ahol megalkották az ide vonatkozó szabványt. Európában később kezdték bevezetni, és egy nagy kutatási projekt, a RIMAP (Risk Based Inspection and Maintenance Procedures for European Indstry – Kockázat Alapú Felülvizsgálat és Karbantartás az Európai Ipar számára) szolgált arra, hogy összhangba hozzák az európai előírásokkal. Bevezetését a karbantartási költségek csökkentése és a biztonság fokozása indokolta.

Ennek a stratégiának az alkalmazása napjainkban még viszonylag szűk körben valósult meg, de határozottan terjed. Alkalmazási területe elsősorban az energiaipar, a petrolkémia, az acélipar és a vegyipar. Ez is mutatja, hogy alkalmazhatósága tulajdonképpen szektorfüggetlen. A jelenlegi felhasználók körét az alábbi tényezők magyarázzák:

- az említett iparágak tevékenységi körében a legnagyobb az esélye a súlyos, biztonsági, gazdasági és környezeti következményekkel járó meghibásodásoknak,

- ezekben az iparágakban a vállalatok szervezeti felépítése lehetővé teszi a stratégia hatékony alkalmazását, a gyors és megbízható információáramlást,

- rendelkeznek a bevezetéshez, majd a folyamatos működtetéshez szükséges jól képzett és csapatmunkában összeszokott, együttműködésre képes szakemberekkel,

- anyagi lehetőségeik biztosítják a kezdeti fázis finanszírozási igényeit.

Alkalmazásával lehetőség nyílik egy racionális és költséghatékony, a kívánt biztonsági szintre alapozott döntési mechanizmus bevezetésére. A viszonylag nagy kockázat kevés berendezéshez kapcsolódik, ezáltal az RBI lehetővé teszi a karbantartási források átcsoportosítását. Ezzel magasabb szintű ellátást biztosít a nagyobb kockázattal bíró tételekre, valamint megfelelő gondolkodást a kis kockázattal bírókra.

Az RBI- program létrehozása rengeteg adat összegyűjtését és elemzését igényli. Éppen ezért az egyik alapfeltétele a CMMS, hiszen a módszer a tárolt adatokra támaszkodik.

Számítógépes Karbantartás Menedzsment Rendszer

Számítógépes Karbantartás Menedzsment Rendszer (Computerised Maintenance Management System, CMMS)

A CMMS, elsősorban a karbantartásvezetők munkáját segíti a naprakész adatokon alapuló döntések meghozatalában. Különböző számítógépes programokat fejlesztettek ki, amelyekkel szemben ma már elvárják, hogy kapcsolódjanak a vállalati számítógépes irányításhoz. Azonban ezek a szoftverek csupán eszközök, amelyek nagymértékben segítik, de nem javítják meg a karbantartást. Bevezetése előtt át kell gondolni, és rendbe kell tenni a karbantartási rendszert, a karbantartási stratégiát.

CMMS által nyújtott előnyök:

- fejlett munka ellenőrzés,

- fokozott megelőző karbantartás,

- csökkentett raktárkészlet,

- javított megbízhatósági analízis (munkamegrendelés és berendezés történet a javítások típusa, gyakorisága valamint a hiba ok szerint),

- növekvő képesség a teljesítmény mérésére.

Az RBM és a PdM együttes alkalmazása

Az RBM és a PdM, azaz a kockázat alapú karbantartási stratégia és az állapotfüggő karbantartás nagyon jól kiegészíti egymást, kombinált használatuk komoly gazdasági előnyt hoz az alkalmazó cégek számára.

A módszer használata az alábbi eredményekkel jár:

- növelhető a berendezések rendelkezésre állása,

- növelhető a tervezett karbantartások részaránya,

- meghosszabbíthatók a tervezett leállások közti ciklusidők,

- gyors és pontos az információáramlás a fenntartási tevékenység biztosításához,

- minimalizálható a karbantartásra fordított összeg, az előre meghatározott kockázati szint mellett.